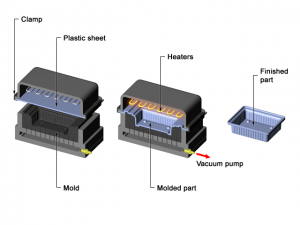

وکیوم فرمینگ فرم دهی به ورق های گرما نرم توسط حرارت مستقیم یا القائی و تخلیه هوای مابین ورق وقالب وشکل پذیری ورق همانند قالب را وکیوم فرم دهی میگویند.

تمامی ورقهای گرما نرم ABS, PVC, PET.هایمپکت .کریستال و… قابلیت شکل پذیری را دارند.

دستگاهائی که این کار فرمینگ پلاستیک ها را انجام می دهند نسبت به کار مورد نظر می توانند ساده یا پیچیده باشند. دستگاههای ساده از یک هیتر ویک ورق گیر ویک قسمت بنام قالب بند تشکیل می شود که ابتدا ورق در قسمت ورق گیر قرارمیگیرد سپس هیتر ورق راگرم نموده بعداز ان قالب با ورق تماس پیدامیکند ودر همان زمان هوای مابین قالب و ورق تخلیه می شود و ورق شکل قالب را به خود میگیرد .

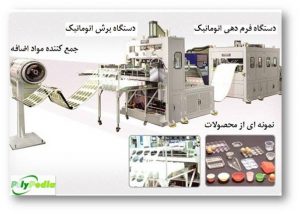

در دستگاههای پیچیده تر که شامل نیمه اتوماتیک واتوماتیک ودستگاههای تولید ظروف یک بار مصرف میباشد ؛ تعدادی از کارها توسط اپراتور ودستگاههانجام میگیرد که این کار با توجه به نوع دستگاه متفاوت میباشد ؛ در دستگاههای نیمه اتوماتیک در صد کار اپراتور ودستگاه ۵۰٪به ۵۰٪ میباشد در دستگاههای اتوماتیک درصد کار اپراتور ودستگاه ۲۰٪به ۸۰٪میباشد و در دستگاههای تولید ظروف یکبار مصرف تمامی کار را دستگاه انجام میدهد واپراتور تنها ناظر کنترل کیفیت میباشد .

2 دیدگاه.

جالبه اما من به یک شرکت جهت سفارش کار نیاز دارم

تماس بگیرید